技术优势

研发团队的培育

北京晨晰环保工程有限公司(简称晨晰环保)创立于2015年,注册资本10800万元,是一家深耕环保领域的北京市“专精特新”中小企业,是集技术研发、产品开发、项目咨询与服务、工程设计、工程采购、设备和产品制造、工程承包与管理、调试运行、项目投资运营于一体的综合性科技公司。旗下5家公司、两家生产厂,10条产品生产流水线,5万平米设备加工基地,可持续为广大业主供应我公司专利产品和设备,确保工业污染物得到及时有效地处置。

晨晰环保已形成了“产-学-研-用”的技术研发和产品开发模式。通过与国内院校及中科院等科研院所开展深度合作的方式,发挥了教授、专家的行业技术引领作用,聚集优质创新资源,提升了公司自主创新能力,加快了新技术新产品的研发和成果转化速度。已经拥有多项专利,同时更锻造出一支既有渊博专业知识又有丰富工程设计经验的科技创新型技术研发团队,为各业主工厂所需环境治理技术和工艺研发、产品开发奠定了坚实的人才基础。

张德生

工程硕士,高级工程师,科研领头人

2019年被聘为齐齐哈尔大学硕士研究生导师。科研成果:主持完成中石油乌海华气LNGL-NGLNG工厂EPC项目、陕西神光化学工业有限公司七氟环戊烷项目催剂装置、安徽阜阳昊源化工有限公司2×130 t/h燃煤锅炉烟气氨脱硫工程等近百个项目;获中国金桥奖三等奖1项、中国清洁空气联盟创蓝奖入围奖1项及中国化工人、诚信经理人、诚信企业家等荣誉称号;发表中文核心期刊论文3篇;授权中国发明专利2项;出版专著《化工管路设计手册》。

晨晰环保邀请了多名专家级人才,贾丽华(工学博士,教授,大学教学名师,科研领军人才)、苏发兵(工程博士,教授,杰出人才)等十多名博士、教授专家,并通过科研开发培养出一批研发人员,为公司的发展奠定了坚实的研发实力。

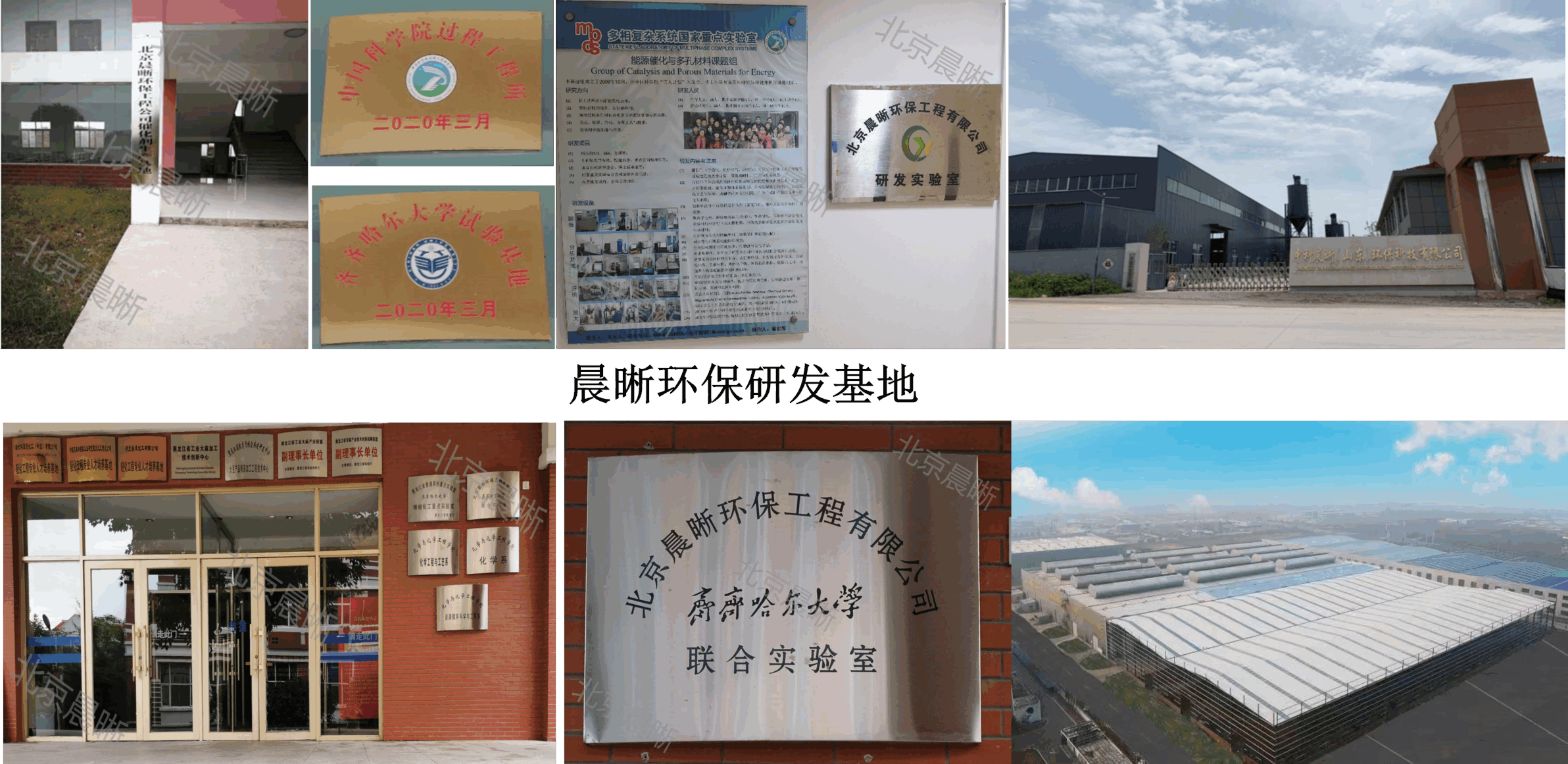

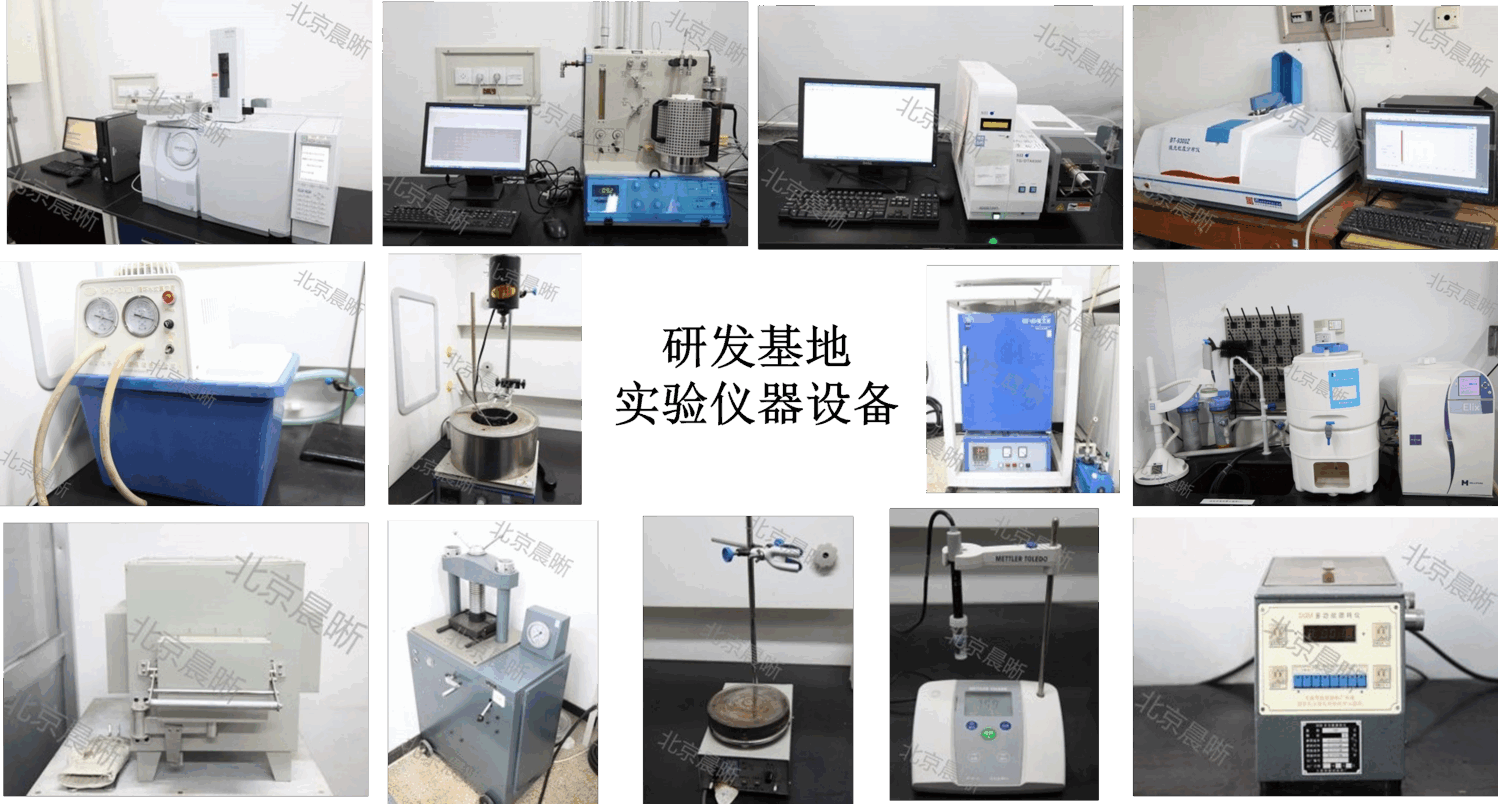

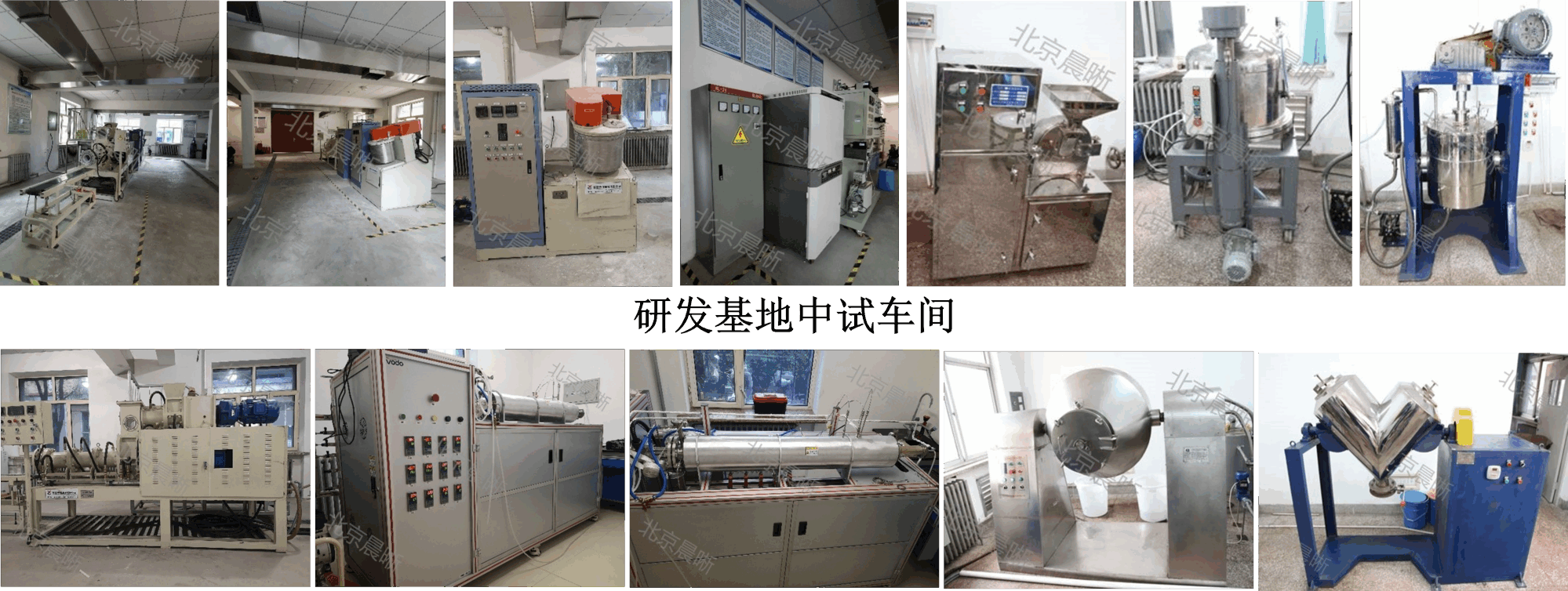

研发基地的建设

晨晰环保已形成了“产-学-研-用”的技术研发和产品开发模式。在中科院过程工程所、齐齐哈尔大学等科研院所,以及山东工厂、河北工厂产品加工和生产基地等投巨资建设了环境治理基础实验室、中试实验室,为环境治理技术和工艺研发、产品开发奠定了坚实的物力和财力支撑。

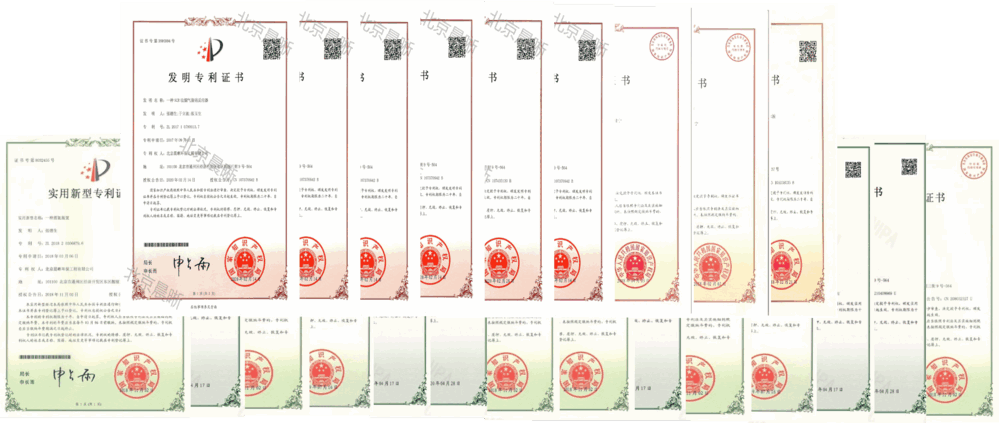

专利与资质

晨晰环保已形成了“产-学-研-用”的技术研发和产品开发模式。通过与国内院校及中科院等科研院所开展深度合作的方式,发挥了教授、专家的行业技术引领作用,聚集优质创新资源,提升了公司自主创新能力,加快了新技术新产品的研发和成果转化速度。已经拥有多项专利,具备工程设计资质、建筑业企业资质和安全生产许可证等资质,通过了ISO9000认证,获得了北京市“专精特新”中小企业证书等荣誉。为环境治理技术和工艺研发、产品开发奠定了坚实的技术支撑和工程能力。

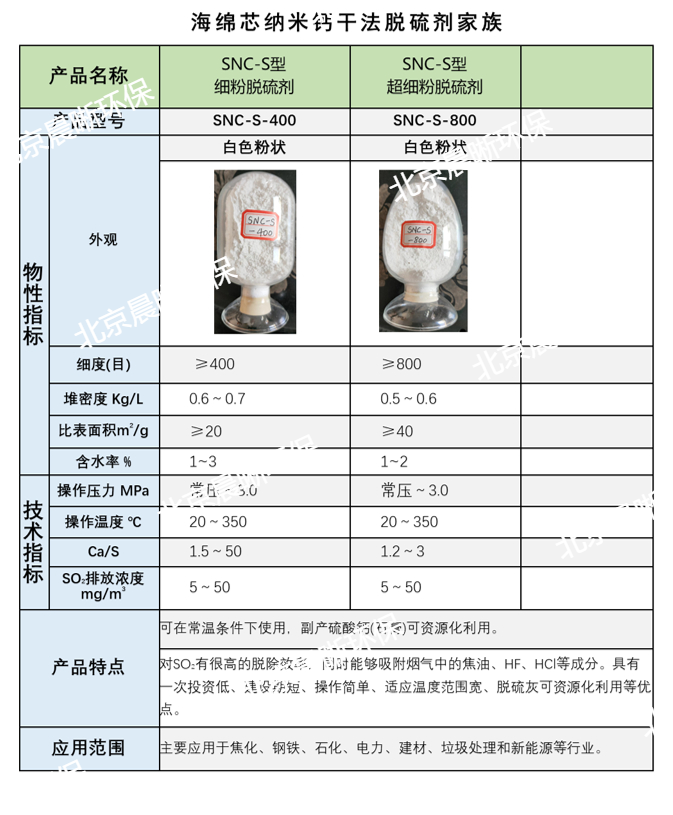

钙基干法脱硫剂

烟气干法脱硫CMB工艺技术和SCA工艺技术是烟气治理新型技术(CMB工艺、SCA工艺和钙基干法脱硫剂),由晨晰环保公司联合齐齐哈尔大学、中科院过程所共同开发和集成优化。

针对我国厂矿普遍存在低温、中低含硫工况工业窑(锅)炉烟气特点,我公司联合齐齐哈尔大学、中科院过程所研发成功移动床干法脱硫工艺技术和与该技术配套的钙基干法脱硫剂产品,在干燥状态下完成烟气脱硫的独特功能。

解决了烟气湿法和半干法脱硫工艺技术废水、副产难处理、脱硫装置运行操作要求高、设备布局要求高、占地面积大、投资建设时间长且成本高,适应烟气含硫浓度变化范围窄,后期运维费用大等问题,让一定工况下工业窑(锅)炉尾气在干燥状态下的排放经处理后达到或低于国家标准。

给用户带来具有脱硫效率高、不产生废水和难处理的副产物、无“白烟”现象发生、占地面积小且现场布局灵活、适应烟气含硫浓度变化范围宽,脱硫后的副产物为可利用的固废等优点,并大大降低脱硫装置投资及运行成本的钙基干法脱硫剂产品。

烟气干法脱硫CMB工艺技术和SCA工艺技术

烟气干法脱硫CMB工艺技术和SCA工艺技术是烟气治理新型技术(CMB工艺技术、SCA工艺技术和钙基干法脱硫剂产品),由晨晰环保公司联合齐齐哈尔大学、中科院过程所共同开发和集成优化。

针对我国厂矿普遍存在低温、中低含硫工况工业窑(锅)炉烟气特点,我公司联合齐齐哈尔大学、中科院过程所研发成功移动床干法脱硫CMB工艺技术和SCA工艺技术,以及与该技术配套的钙基干法脱硫剂产品,在干燥状态下完成烟气脱硫的独特功能。

解决了烟气湿法和半干法脱硫工艺技术废水、副产难处理、脱硫装置运行操作要求高、设备布局要求高、占地面积大、投资建设时间长且成本高,适应烟气含硫浓度变化范围窄,后期运维费用大等问题,让一定工况下工业窑(锅)炉尾气在干燥状态下的排放经处理后达到或低于国家标准。

给用户带来具有脱硫效率高、不产生废水和难处理的副产物、无“白烟”现象发生、占地面积小且现场布局灵活、适应烟气含硫浓度变化范围宽,脱硫后的副产物为可利用的固废等优点,并大大降低脱硫装置投资及运行成本的移动床干法烟气脱硫技术(工艺和钙基干法脱硫剂产品)。

典型工程案例:安泰煤化焦炉干法脱硫项目、陕焦焦炉干法脱硫项目、铁雄新沙焦炉干法脱硫项目、中升钢铁高炉热风炉干法脱硫项目、太行钢铁高炉热风炉干法脱硫项目、晋源实业电厂干法脱硫项目

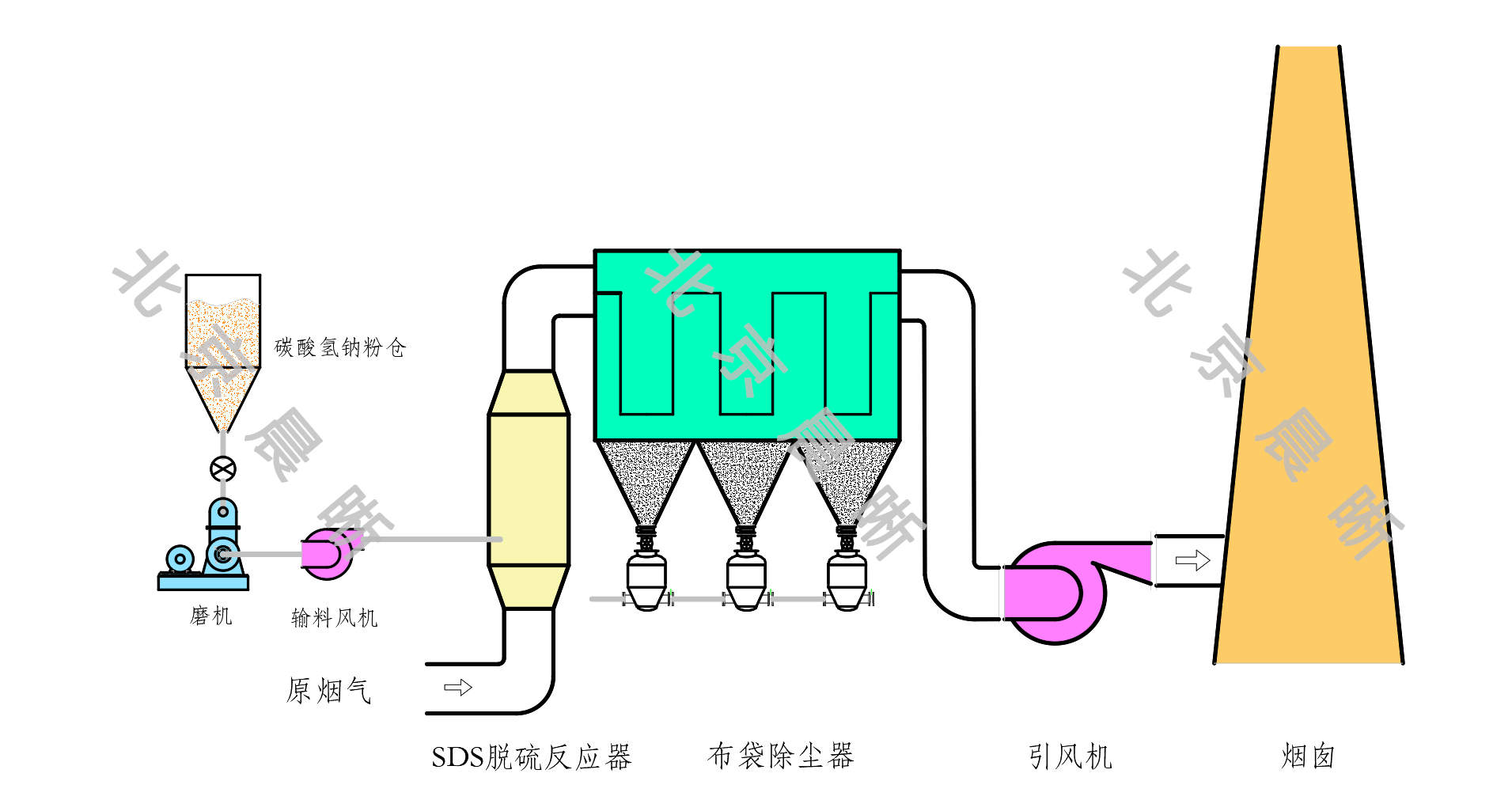

钠基小苏打脱硫(Soda DeSulfurization)工艺

钠基小苏打脱硫—SDS工艺是一种成熟的中低硫烟气治理工艺,近年来广泛应用于低硫烟气的治理中。该工艺利用磨机将NaHCO3(小苏打)研磨为800目级的超细粉体,由送粉风机喷入烟道(反应器)中,在烟道内与烟气中SO2、O2迅速反应,SDS脱硫反应在140~300℃范围内均可进行,产物为亚硫酸钠、硫酸钠及未反应中间体碳酸钠颗粒物,由后端布袋式除尘器过滤从烟气中分离,达到脱硫同时除尘的目的。适用于焦炉、热风炉、加热炉、玻璃窑炉、燃气锅炉等中低硫烟气治理领域。

SDS脱硫工艺简图

工艺特点:

1) 适用于中低硫(≤1000mg/Nm、140~300℃3)工况烟气治理。

2) 脱硫系统纯干态运行,无废水、无白烟、无腐蚀。

3) 系统配套袋式除尘器,颗粒物排放可低于超净排放限值。

4) 脱硫反应器较灵活,并可以烟道作为反应器。

5) 联锁实时调整小苏打喷粉量,对SO2浓度波动适应能力强。

典型工程案例:唐山港陆锅炉、华信特钢锅炉

循环流化床脱硫(Circulating Fluidized Bed Flue Gas Desulfurization)工艺

循环流化床-CFB-FGD工艺是Lurgi在上世纪70年代开发出来的半干法工艺。该工艺以循环流化床原理为基础,钙基粉剂作为吸收剂与工艺水分别喷入烟气中,吸收剂与烟气中SO2在水的作用下进行离子反应。烟道高压烟气通过脱硫塔底部文丘里管形成快速气流,利用固体颗粒的流化特性,吸收剂、循环灰等细颗粒在高气速下发生聚集,较高的滑落速度形成激烈的气固湍动,反应颗粒之间连续碰撞使得吸收剂表面的反应产物不断被磨损剥落,强化气固传质、传热,提高吸收剂利用率及脱硫效率。根据实际需要,脱硫效率可设计达到98%。浓相脱硫灰经由下游布袋除尘器收集,并将一部分脱硫灰返回脱硫塔内循环,增加吸收剂利用率。CFB工艺广泛应用于燃煤锅炉、烧结、球团等工业烟气脱硫领域。

CFB脱硫工艺简图

工艺特点:

1) 脱硫效率高,适合于中高硫(1000~3000mg/Nm、≤170℃3)工况烟气脱硫。

2) 系统在干态反应,设备无需防腐,无脱硫废水。

3) 脱硫灰较稳定,处置渠道多样。

4) 系统配套袋式除尘器,颗粒物排放可低于超净排放限值。

典型工程案例:星原钢铁干熄焦脱硫项目、安徽力天环保焦炉脱硫项目、恒信&荣信焦炉脱硫项目、星原焦炉脱硫项目、立恒焦炉脱硫项目

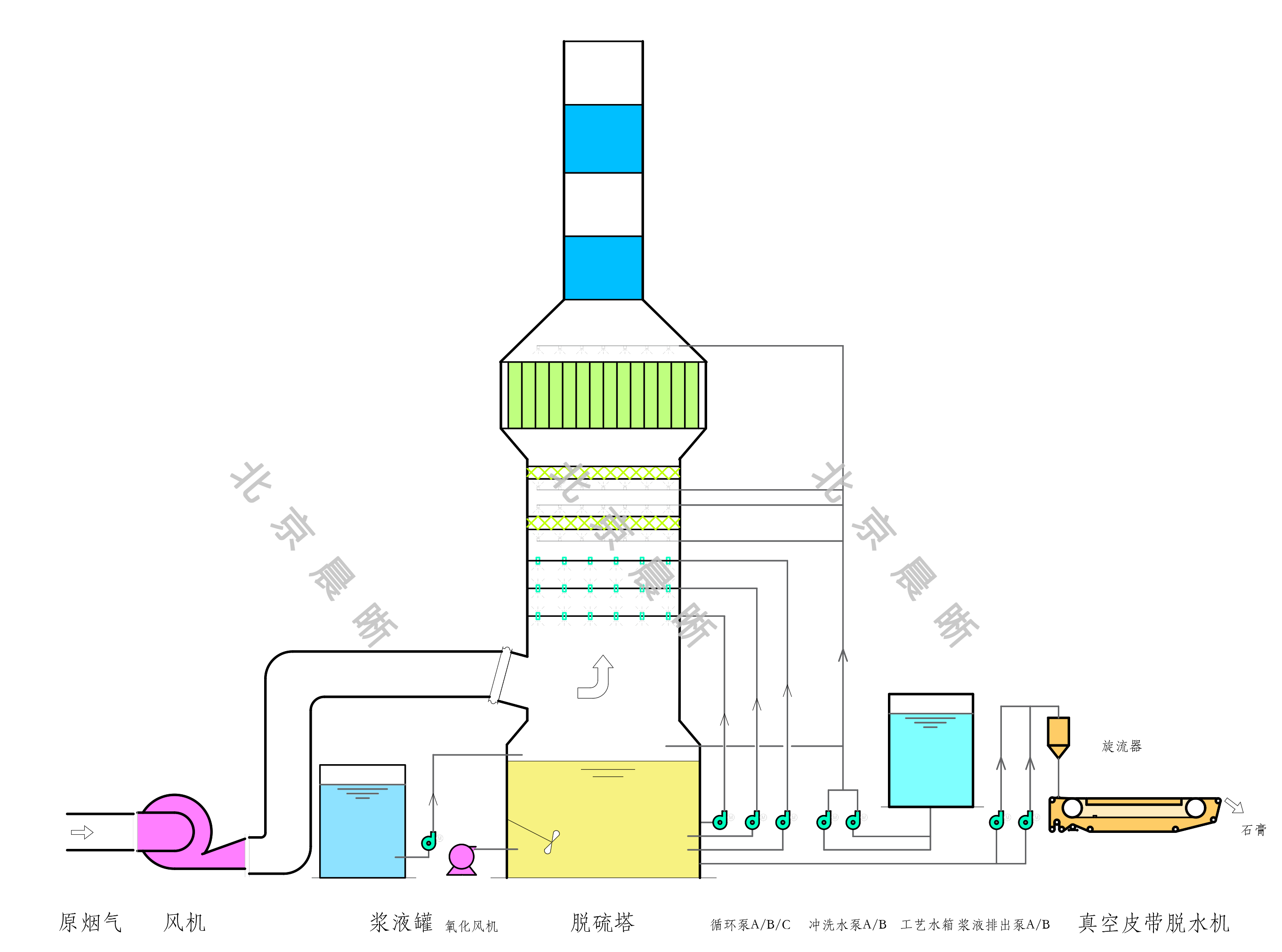

石灰石(石灰)-石膏湿法脱硫工艺

石灰石(石灰)-石膏湿法脱硫工艺是目前工业应用脱硫效率较高的技术路线,广泛应用于燃煤锅炉、水泥、烧结、球团等烟气治理领域。

石灰石(石灰)-石膏湿法脱硫工艺简图

工艺特点:

1) 脱硫效率高,通过调整工艺参数可适应各种脱硫效率的要求。

2) 适用范围广,操作弹性大。

3) 空塔结构,系统阻力低。

4) 脱硫塔顶部直排,烟塔合一。

5) 脱硫产物为石膏,纯度较高。

6) 配套管式除雾器或湿式电除尘可满足SO2、颗粒物超净排放要求。

典型工程案例:吉林建龙焦炉脱硫项目、旭阳中燃焦炉脱硫项目

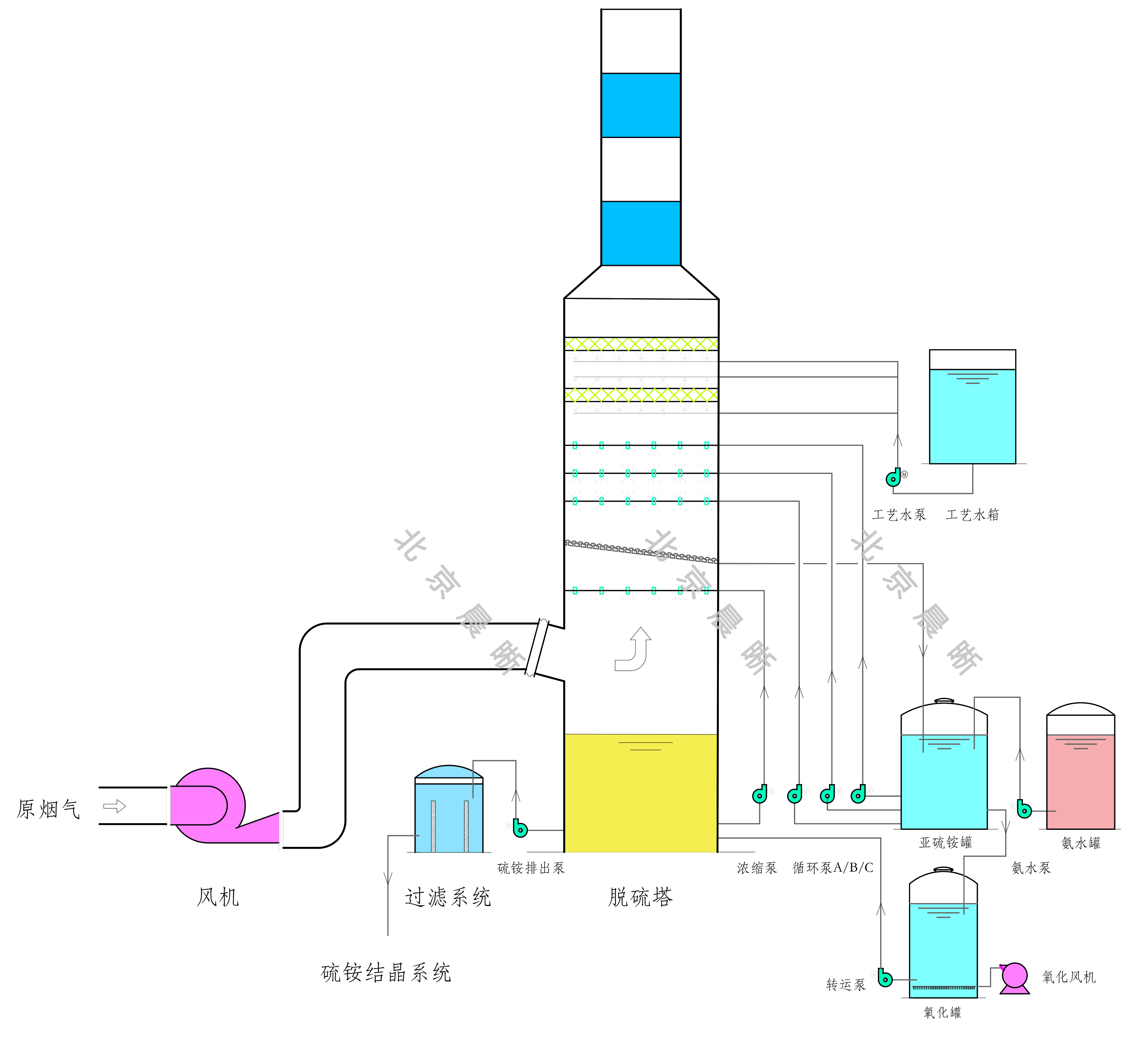

氨法脱硫工艺

氨法脱硫同样作为湿法脱硫工艺,反应过程迅速,脱硫效率高,产物硫铵作为肥料,污染物资源化,具有良好的综合经济价值。受限于氨逃逸监管要求,现阶段更适合于化工联合企业高硫段烟气治理中的应用。

氨法脱硫工艺简图

工艺特点:

1) 反应速度快,脱硫效率高。

2) 适应范围广,操作弹性大,对机组负荷变化适应性强。

3) SO2污染物资源化,无废液废渣。

4) 空塔结构,系统阻力小。

5) 不新增CO2排放,迎合碳减排趋势。

典型工程案例:宝丰结石焦炉脱硫项目

中低温脱销催化剂

针对我国厂矿普遍存在低温工况工业窑(锅)炉烟气特点,我公司自主研发低温烟气SCR脱硝催化技术,研究出可根据不同的烟气条件(成分、特性、效率、温度在120℃以上)定制个性化的脱硝催化剂的独特功能,解决了含硫条件下低温处理NOx的难题,让低温工况工业窑(锅)炉低温尾气排放达到或低于国家标准。给用户带来具有脱硝效率高、二氧化硫转化率低、抗中毒能力强、机械强度高、寿命长等特点,并大大降低脱硝装置运行成本的中低温SCR脱硝催化剂。

我公司自主知识产权的中低温SCR脱硝催化剂可广泛应用于建材、焦化、钢铁、垃圾焚烧、新能源等低温烟气条件的工业窑(锅)炉的脱硝项目。

中低温钒钛系蜂窝式脱硝催化剂 中低温锰系蜂窝式脱硝催化剂

Ir纳米颗粒负载于介孔WO3催化剂的合成示意图 Ir-WO3/KIT-6催化剂的合成示意图

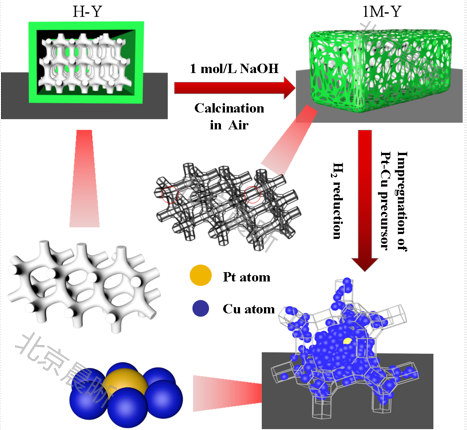

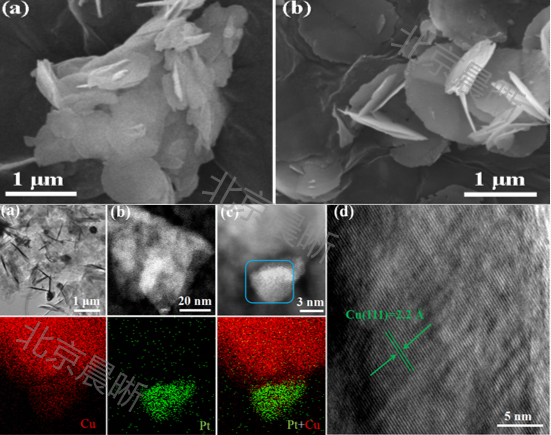

Pt-Cu负载Y型分子筛的合成示意图 Pt-Cu负载CoAlO水滑石催化剂的电镜图

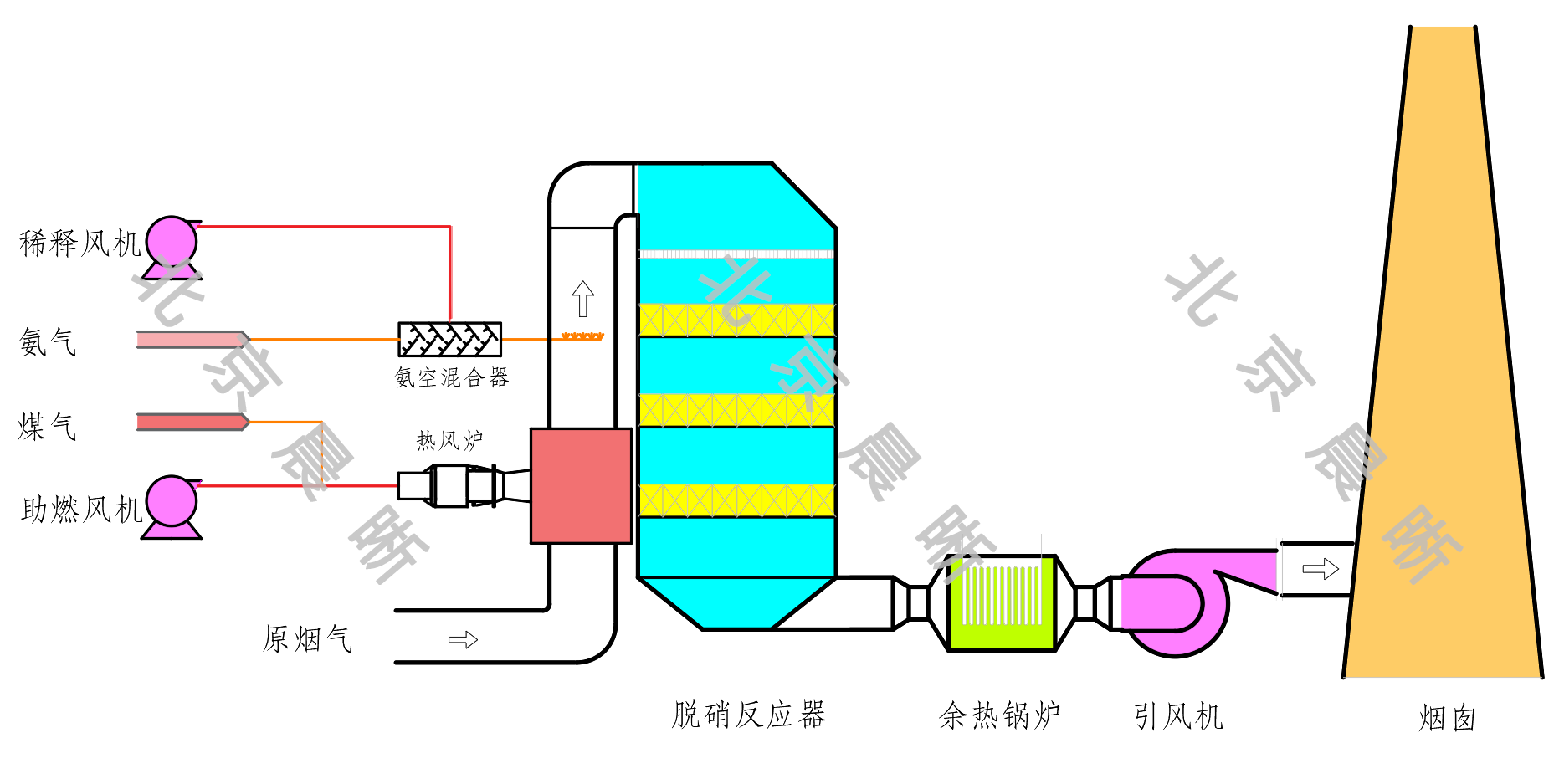

选择性催化还原脱硝SCR工艺技术

选择性催化还原脱硝SCR工艺以NH3作为还原剂,在催化剂载体作用下将NOx还原为N2和H2O,是目前工业烟气治理中可靠、高效及应用广泛的脱硝技术。还原剂有尿素、氨水、液氨多种选择。催化剂有板式、蜂窝式、颗粒型多种结构形式,按照反应温度窗口分为高温催化剂、中低温催化剂、低温催化剂。

针对我国厂矿普遍存在低温工况工业窑(锅)炉烟气特点,我公司自主研发低温烟气SCR脱硝催化技术(工艺和产品),研究出可根据不同的烟气条件(成分、特性、效率、温度在120℃以上)定制个性化的脱硝催化剂的独特功能,解决了含硫条件下低温处理NOx的难题,让低温工况工业窑(锅)炉低温尾气排放达到或低于国家标准。给用户带来具有脱硝效率高、二氧化硫转化率低、抗中毒能力强、机械强度高、寿命长等特点,并大大降低脱硝装置运行成本的中低温SCR脱硝催化技术(工艺和产品)。

我公司拥有自己的催化剂研发和生产制造基地,自主知识产权的中低温SCR脱硝催化技术(工艺和产品)可广泛应用于建材、焦化、钢铁、垃圾焚烧、新能源等低温烟气条件的工业窑(锅)炉的脱硝项目。

典型工程案例:海城镁业窑炉脱硝项目、恒信焦炉脱硝项目、济宁盛发焦炉脱硝项目、安阳鑫磊焦炉脱硝项目、平顶山东鑫焦炉脱硝项目。

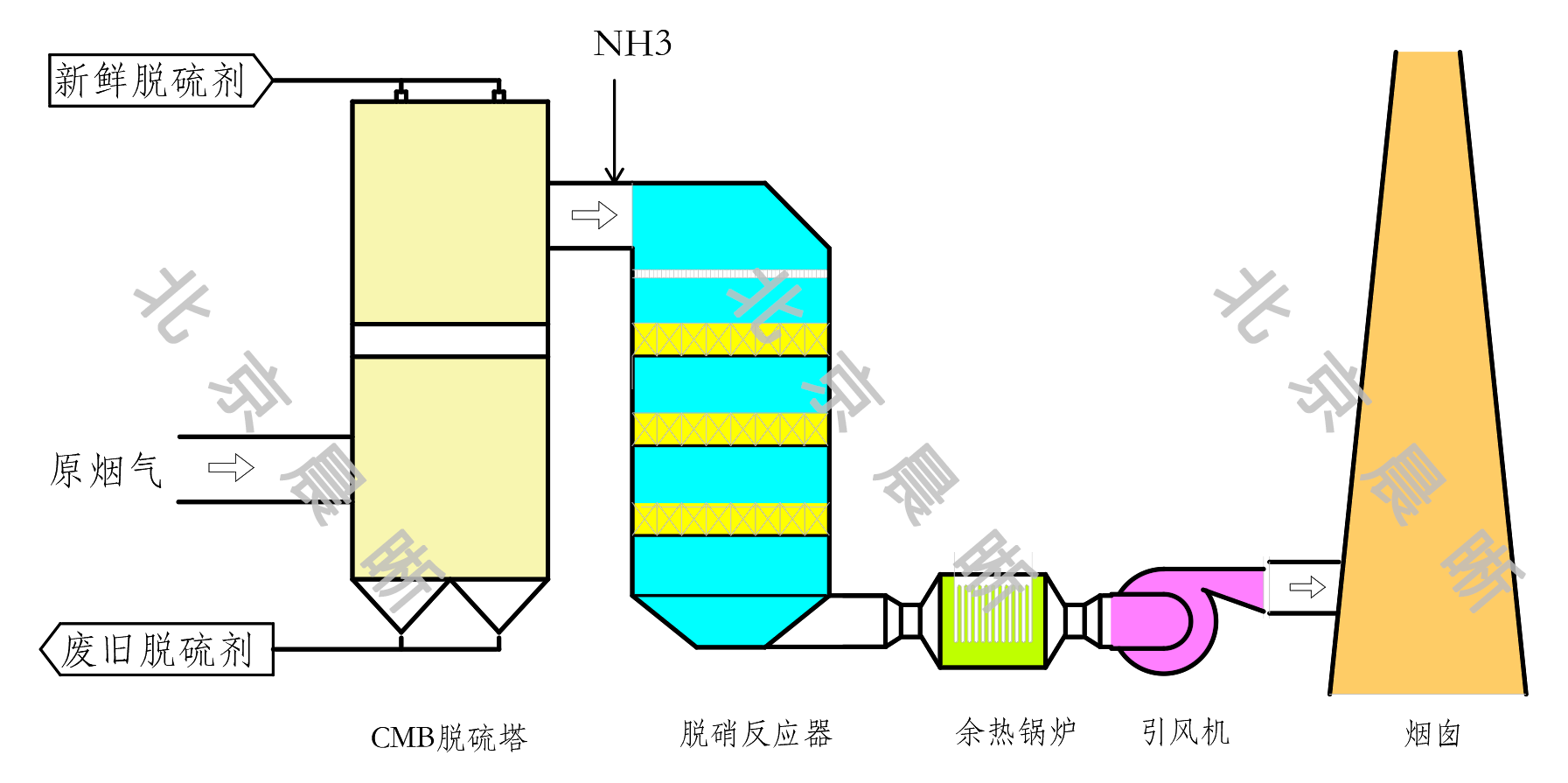

脱硫脱硝一体化工艺

脱硫脱硝工艺组合方式取决于工况、工艺、运行等多种因素的综合影响。结合原始烟气的SO2浓度、颗粒物浓度、烟气工况温度、催化剂活性温度、节能降耗等因素,开发出至少三种可靠工艺以适应不同领域烟气治理需求。

工艺特点:

1)CMB前置脱硫除尘,充分发挥催化剂活性,保证运行稳定性。

2)低硫尘烟气脱硝有广泛的催化剂选择空间。

3)脱硫脱硝同一主体结构,构造灵活,适应各种场地条件。

4)布局紧凑,占地空间小。

CMB-SCR脱硫脱硝一体化工艺简图

典型工程案例:旭阳煤化工管式加热炉脱硫脱销项目、万山锅炉脱硫脱硝项目、定州旭阳焦炉脱硫脱销项目、洪达化工焦炉脱硫脱销项目

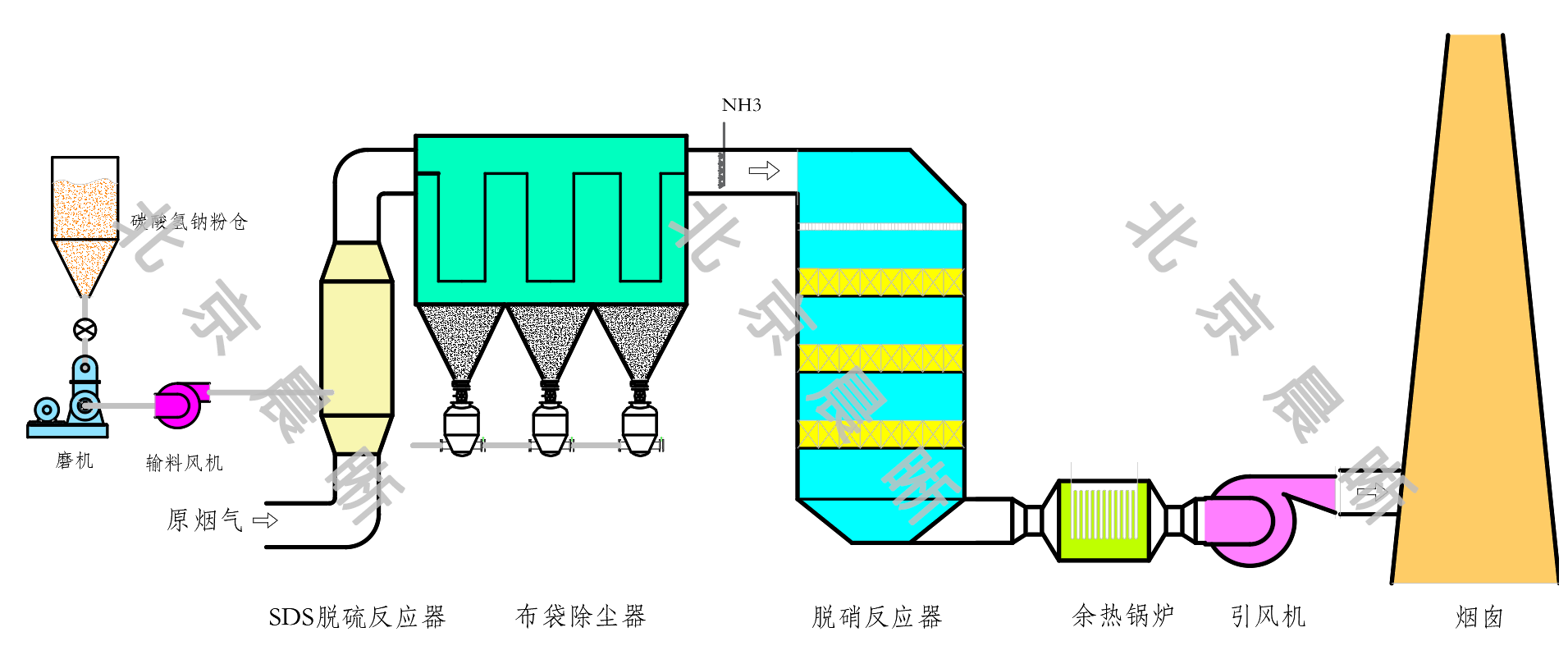

SDS-SCR脱硫脱硝一体化工艺

工艺特点:

1)前置脱硫除尘,充分发挥催化剂活性,保证运行稳定性。

2)在中低温温度窗口(160~260℃)内适应性良好。

3)对原烟气污染物浓度大幅波动的适应性好。

SDS-SCR脱硫脱硝一体化工艺简图

典型工程案例:河南鑫磊焦炉脱硫脱销项目、河北新兴能源焦炉脱硫脱销项目、济宁盛发焦炉脱硫脱销项目、平顶山东鑫焦炉脱硫脱销项目、山西梗阳焦炉脱硫脱销项目、旭阳中燃焦炉脱硫脱销项目

CFB-SCR脱硫脱硝一体化工艺

工艺特点:

1) 前置脱硫除尘,充分发挥催化剂活性,保证运行稳定性。

2) 适于中高硫浓低温烟气治理。

3) 低温烟气升温,脱硝运行可靠。

4) 脱硝前后烟气换热充分降低能耗。

CFB-SCR脱硫脱硝一体化工艺简图

典型工程案例:山东恒信焦炉脱硫脱销项目、七台河吉伟焦炉脱硫脱销项目

高炉煤气精脱硫工艺

通常情况下,高炉煤气中硫的形态有两种:有机硫(COS为主)和无机硫(H2S),这两种形态的硫经燃烧后都将转换为SO2。由于COS很难用常规方法脱除,因此需要将高炉煤气中的COS在TRT装置前进行水解转化为H2S,然后在TRT装置后设置干法脱硫设施,利用氧化铁脱除气体中的H2S。

我公司联合齐齐哈尔大学、中科院过程所共同研究和集成优化高炉煤气精脱硫技术(工艺和产品),解决了高炉煤气精脱硫的业界难题,获得了客户和业界的认可和好评。

具体研究的工艺过程是,在碱性水膜存在下,脱硫反应大致经过以下几个过程:①硫化氢分子通过气固界面上的气膜,扩散带氧化铁水合物表面;②通过脱硫剂的微孔向内部扩散;③硫化氢溶解于氧化铁表面的水膜中,并离解成HS-、S-离子;④HS-、S-离子与水合氧化铁的晶格氧(OH-、O-)相互置换,生成Fe2S3·H2O;⑤晶格重排,水和氧化铁的针形及立方型结构转变为水合硫化铁的单斜结晶;⑥生成的表层硫化铁与内层的氧化铁进行界面反应,硫向内扩散;⑦表面更新后,表面氧化铁继续吸收硫化氢。

高炉煤气精脱硫工艺简图

典型工程案例:襄汾星原钢铁550高炉热风炉煤气精脱硫项目、 佳木斯东兴煤气精脱硫项目